Applications courantes du ruban en tissu PTFE dans la fabrication et l'ingénierie

Comprendre le ruban en tissu PTFE et ses propriétés

Le ruban en tissu de polytétrafluoroéthylène (PTFE) représente une avancée cruciale dans les matériaux industriels, combinant les propriétés antiadhésives et à faible friction du PTFE avec l'intégrité structurelle du treillis en fibre de verre. Ce matériau composite offre des performances exceptionnelles dans des environnements exigeants où d'autres bandes échoueraient. La structure moléculaire unique du PTFE offre des propriétés exceptionnelles de résistance chimique, de stabilité thermique et d’isolation électrique qui le rendent indispensable dans de nombreux secteurs industriels.

Caractéristiques clés du ruban en tissu PTFE

Les caractéristiques de performance remarquables de Ruban en tissu PTFE proviennent de sa composition soigneusement conçue. Le ruban se compose généralement d'un substrat en fibre de verre tissé qui offre une résistance à la traction et une stabilité dimensionnelle, recouvert d'une couche de PTFE qui offre la surface antiadhésive caractéristique. Cette combinaison crée un matériau qui conserve ses propriétés sur une plage de températures exceptionnellement large, des conditions cryogéniques au fonctionnement continu à 260°C (500°F), avec une utilisation intermittente possible à des températures encore plus élevées.

Principaux avantages en milieu industriel

- Propriétés antiadhésives exceptionnelles qui empêchent l'adhésion des matériaux, notamment les adhésifs, les résines et les produits alimentaires

- Plage de températures de service continu de -100°F à 500°F (-73°C à 260°C) sans dégradation significative

- Résistance chimique exceptionnelle à pratiquement tous les produits chimiques industriels, solvants et substances corrosives

- Excellentes propriétés d'isolation électrique avec une rigidité diélectrique élevée

- Faible coefficient de frottement qui réduit l'usure des surfaces de contact et diminue la consommation d'énergie

- Résistance aux UV et aux intempéries pour les applications extérieures

- Conformité aux réglementations FDA pour les applications de transformation des aliments

Systèmes de convoyeurs à haute température utilisant du ruban PTFE

Dans les environnements industriels où les températures élevées sont monnaie courante, systèmes de convoyage à haute température utilisant du ruban PTFE sont devenus la solution standard pour maintenir l’efficacité opérationnelle. Ces systèmes exploitent la stabilité thermique du ruban en tissu PTFE pour créer des surfaces durables et antiadhésives capables de résister aux exigences rigoureuses des processus de fabrication impliquant le durcissement thermique, le séchage ou la cuisson. La mise en œuvre du ruban PTFE dans ces applications réduit considérablement les temps d'arrêt associés au nettoyage et à la maintenance tout en améliorant la qualité et la cohérence des produits.

Mise en œuvre dans divers processus industriels

L'application du ruban textile PTFE dans les systèmes de convoyeurs couvre de nombreuses industries ayant des exigences à haute température. Dans la transformation des aliments, ces rubans fournissent la surface antiadhésive nécessaire au transport des produits de boulangerie, des produits de confiserie et des aliments préparés à travers les fours et les tunnels de refroidissement. Dans la fabrication textile, les convoyeurs à ruban PTFE manipulent les tissus via des processus de thermofixation sans laisser de résidus ni causer de dommages. L'industrie électronique utilise ces systèmes pour la fabrication de PCB où les composants doivent passer par des fours de soudage et de durcissement sans adhérer à la surface du convoyeur.

Analyse comparative : ruban PTFE par rapport aux surfaces de convoyeur alternatives

Lors de la sélection de matériaux pour les applications de convoyeurs à haute température, les ingénieurs doivent prendre en compte plusieurs facteurs de performance. La comparaison suivante illustre pourquoi le ruban en tissu PTFE représente souvent le choix optimal par rapport aux matériaux alternatifs :

| Propriété matérielle | Ruban en tissu PTFE | Caoutchouc de silicone | Acier inoxydable |

|---|---|---|---|

| Température continue maximale | 260°C (500°F) | 230°C (446°F) | Dépend de l'alliage |

| Propriétés antiadhésives | Excellent | Bien | Pauvre |

| Résistance chimique | Excellent | Bien | Variable |

| Complexité de l'installation | Faible | Modéré | Élevé |

| Exigences d'entretien | Faible | Modéré | Élevé |

| Rentabilité | Élevé | Modéré | Faible |

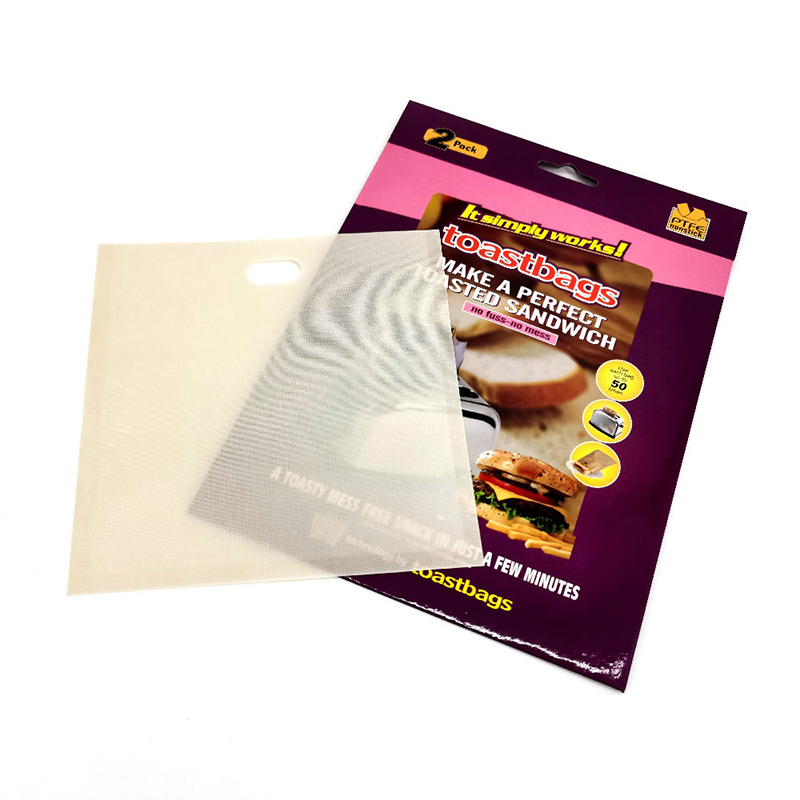

Solutions antiadhésives pour mâchoires de scellage de sacs en plastique

L'industrie de l'emballage est confrontée à des défis importants en matière d'adhésion des matériaux lors des processus de thermoscellage, en particulier lorsqu'on travaille avec des films et des stratifiés thermoplastiques. Solutions antiadhésives pour mâchoires de scellage de sacs en plastique L'incorporation d'un ruban en tissu PTFE a révolutionné cette étape de fabrication en fournissant une barrière durable et résistante à la chaleur qui empêche les plastiques fondus d'adhérer à l'équipement d'étanchéité. Cette application démontre comment une solution matérielle simple peut améliorer considérablement l’efficacité de la production et la qualité des produits.

Exigences techniques pour des opérations de scellement efficaces

Un thermoscellage efficace nécessite un contrôle précis de la température, une application constante de la pression et une surface qui ne se liera pas aux matériaux à sceller. Le ruban en tissu PTFE répond à ces exigences tout en ajoutant plusieurs avantages opérationnels. La faible conductivité thermique du ruban aide à maintenir la stabilité de la température sur la surface de la mâchoire de scellage, tandis que sa compressibilité assure une répartition uniforme de la pression. De plus, les propriétés antiadhésives empêchent l'accumulation de résidus qui peuvent provoquer des joints incohérents et des temps d'arrêt de production pour le nettoyage.

Avantages en termes de performances dans les applications d'emballage

- Élimination des déchirures du film et des résidus de matériaux d'emballage sur les mâchoires de scellage

- Qualité d'étanchéité constante tout au long des séries de production avec différentes épaisseurs de matériau

- Réduction des temps d'arrêt des machines pour le nettoyage jusqu'à 80 % par rapport aux mâchoires métalliques non traitées

- Durée de vie prolongée des mâchoires de scellage grâce à la protection contre la corrosion et l'abrasion

- Capacité à fonctionner à des vitesses de production plus élevées sans compromettre l'intégrité du joint

- Compatibilité avec divers matériaux d'emballage, notamment le polyéthylène, le polypropylène et les stratifiés multicouches

Ruban PTFE pour démoulage dans le moulage de matériaux composites

L’industrie des matériaux composites s’appuie sur des systèmes de démoulage efficaces pour garantir le bon démoulage des pièces finies depuis leur outillage. Ruban PTFE pour démoulage dans le moulage de matériaux composites fournit une solution exceptionnelle qui combine la résistance aux hautes températures avec des propriétés antiadhésives supérieures. Cette application est particulièrement critique dans les secteurs de l'aérospatiale, de l'automobile et de l'énergie éolienne, où les composants composites doivent répondre à des normes de qualité strictes avec des géométries complexes et des tolérances serrées.

Techniques d'application pour des résultats optimaux

Une application correcte du ruban PTFE sur les surfaces du moule nécessite une préparation minutieuse de la surface et des techniques d'installation pour obtenir des performances de démoulage optimales. La surface du moule doit être soigneusement nettoyée et exempte de contaminants avant l'application du ruban pour garantir une adhérence complète du support adhésif en silicone du ruban. Lors de la pose, une attention particulière doit être portée à l’élimination des plis et des bulles d’air qui pourraient se transférer sur la pièce composite finie. Les coutures qui se chevauchent doivent être minimisées et placées stratégiquement dans les zones non critiques du moule pour éviter les marques témoins sur les composants finis.

Analyse comparative : options d'agent de démoulage

La sélection de systèmes de démoulage appropriés représente une décision cruciale dans la fabrication de composites. Bien que plusieurs options existent, chacune présente des avantages et des limites distincts, comme détaillé dans la comparaison suivante :

| Système de libération | Ruban en tissu PTFE | Revêtements antiadhésifs semi-permanents | Agents de démoulage liquides |

|---|---|---|---|

| Fréquence d'application | Application unique, utilisations multiples | Utilisations multiples par application | Obligatoire avant chaque utilisation |

| Temps de préparation de la surface | Modéré | Élevé | Faible |

| Cohérence entre plusieurs utilisations | Excellent | Bien | Variable |

| Élevé-Temperature Performance | Excellent | Bien | Passable à bon |

| Impact sur la finition de surface des pièces | Minime | Minime | Potentiel d’effet peau d’orange |

| Résistance chimique to Resins | Excellent | Bien | Variable |

Rails de guidage à faible friction avec revêtement PTFE

Les systèmes de manutention de matériaux dans de nombreuses industries dépendent de rails de guidage pour diriger les produits à travers les équipements de traitement tout en maintenant une orientation et un espacement appropriés. Rails de guidage à faible friction avec revêtement PTFE améliorent considérablement ces systèmes en réduisant la résistance de surface qui peut causer des dommages au produit, un désalignement ou des ralentissements de production. La mise en œuvre d'un ruban en tissu PTFE sur les surfaces des rails de guidage représente une méthode rentable pour mettre à niveau les équipements existants afin d'obtenir un débit plus élevé avec une qualité de produit améliorée.

Considérations de conception pour des performances optimales

La mise en œuvre efficace de rails de guidage recouverts de PTFE nécessite un examen attentif de plusieurs facteurs de conception. Le matériau du substrat doit fournir un support structurel suffisant tout en s'adaptant aux caractéristiques de dilatation thermique du ruban PTFE. Le traitement des bords est particulièrement important, car les bords exposés peuvent entraîner le décollement du ruban en cas de contact continu avec le produit. Pour les applications impliquant des matériaux lourds ou abrasifs, des bandes d'usure supplémentaires peuvent être nécessaires pour protéger les bords du ruban et prolonger la durée de vie. L'orientation du tissage du ruban PTFE à support en fibre de verre doit également être prise en compte par rapport à la direction de mouvement du produit afin d'optimiser la résistance à l'usure.

Applications et avantages spécifiques à l'industrie

- Transformation des aliments : empêche le collage de la pâte, du fromage et d'autres produits alimentaires adhésifs tout en répondant aux exigences de conformité de la FDA.

- Impression : réduit la friction du papier et du carton, minimisant ainsi les dommages sur les bords et l'accumulation d'électricité statique

- Emballage : assure une transition en douceur des emballages grâce aux équipements d'étiquetage, de codage et de cartonnage

- Automatisation : facilite le transfert fiable des composants entre les postes de travail robotisés avec un positionnement précis

- Textiles : empêche les accrocs et les dommages aux fibres des tissus délicats pendant le traitement et la finition.

- Produits en bois : réduit le marquage de surface sur le bois fini, les panneaux composites et les composants de meubles.

Ruban résistant aux produits chimiques pour équipement de laboratoire

Les environnements de laboratoire présentent des défis uniques où les matériaux doivent résister à l'exposition à des produits chimiques agressifs tout en conservant des propriétés de performance critiques. Ruban résistant aux produits chimiques pour équipement de laboratoire basé sur une construction en tissu PTFE, offre une solution idéale pour protéger les appareils sensibles et garantir l'intégrité expérimentale. Cette application met en évidence la polyvalence du ruban PTFE au-delà des environnements industriels, démontrant sa valeur dans les travaux scientifiques de précision où une contamination ou une défaillance du matériau pourrait compromettre les résultats de la recherche.

Applications et configurations spécifiques au laboratoire

Ruban en tissu PTFE remplit de multiples fonctions en laboratoire, de la surface protectrice aux applications d’étanchéité. Sur les équipements d'analyse, le ruban crée des surfaces antiadhésives et chimiquement inertes pour les points de contact des échantillons qui empêchent la contamination croisée entre les tests. Pour la verrerie et les récipients de réaction, le ruban PTFE fournit une enveloppe protectrice aux points de connexion qui doivent régulièrement être démontés pour le nettoyage. Dans les systèmes sous vide, des rubans PTFE spécialement formulés avec des adhésifs silicone haute température créent des joints fiables pour les brides et les ports d'accès sans introduire de contaminants potentiels dans le système.

Profil de résistance aux produits chimiques courants de laboratoire

La résistance chimique exceptionnelle du ruban en tissu PTFE le rend adapté à pratiquement tous les environnements de laboratoire. La liste suivante détaille ses performances par rapport à des classes chimiques spécifiques :

- Acides : Excellente résistance aux formes concentrées et diluées d’acides chlorhydrique, sulfurique, nitrique et fluorhydrique

- Bases : conserve son intégrité lorsqu'elle est exposée à des solutions d'hydroxyde de sodium, d'hydroxyde de potassium et d'hydroxyde d'ammonium dans toutes les plages de concentrations.

- Solvants : Insensible aux hydrocarbures, aux solvants chlorés, aux cétones, aux esters et aux alcools

- Agents oxydants : résistant au peroxyde d'hydrogène, aux solutions d'eau de Javel et à d'autres oxydants puissants

- Composés réactifs : résiste à l'exposition au brome, au chlore et à d'autres éléments réactifs sans dégradation

Critères de sélection et meilleures pratiques d'installation

Maximiser les performances et la durée de vie du ruban en tissu PTFE nécessite un examen attentif des critères de sélection et le respect des techniques d'installation appropriées. Comprendre les exigences spécifiques de chaque application garantit que la construction de ruban appropriée est sélectionnée, tandis qu'une installation appropriée évite une défaillance prématurée et maintient l'intégrité de la surface scotchée tout au long de sa durée de vie.

Facteurs de sélection clés pour différentes applications

La sélection du ruban en tissu PTFE doit être guidée par une analyse approfondie des exigences opérationnelles et des conditions environnementales. La plage de température représente peut-être le facteur le plus critique, car différents systèmes adhésifs offrent des performances variables selon les spectres de température. L'exposition aux produits chimiques doit être soigneusement évaluée, en tenant compte à la fois de la concentration et de la température de contact chimique. Les facteurs mécaniques, notamment les exigences d’abrasion, de flexion et de pression, influenceront le choix de l’épaisseur du ruban et du matériau de support. Les besoins de conformité réglementaire, en particulier dans les applications alimentaires, pharmaceutiques et aérospatiales, peuvent dicter des exigences spécifiques en matière de certification des matériaux et de documentation.

Directives d'installation pour des performances optimales

- Préparation de la surface : Nettoyer et dégraisser soigneusement la surface d'application à l'aide de solvants appropriés, en garantissant l'élimination complète de tous les contaminants.

- Activation de l'adhésif : Pour les applications à haute température, certains adhésifs silicone bénéficient d'une étape d'activation thermique avant le positionnement final

- Technique d'application : Utilisez un rouleau en J ou un outil similaire pour appliquer une pression uniforme sur toute la surface scotchée, en travaillant du centre vers les bords pour éliminer les poches d'air.

- Traitement des bords : pour les applications impliquant une exposition des bords, envisagez de sceller les bords avec un mastic silicone haute température pour empêcher la pénétration de fluide et le soulèvement du ruban.

- Temps de durcissement : laissez l'adhésif durcir complètement avant de soumettre le ruban à des contraintes opérationnelles, en suivant les recommandations du fabricant en matière de durée et de température.

- Protocole d'inspection : Établissez des intervalles d'inspection réguliers pour identifier les premiers signes d'usure, de soulèvement des bords ou de dégradation chimique