Comment choisir le bon ruban de film PTFE ?

Sélection de l'optimal Ruban adhésif en PTFE pour votre application spécifique est une décision critique qui a un impact sur les performances, l'efficacité et les coûts. Avec de nombreuses variantes disponibles, parcourir les propriétés clés et les utilisations prévues peut s'avérer difficile. Ce guide complet approfondira les facteurs essentiels que vous devez prendre en compte, allant au-delà des descriptions de base pour fournir un cadre détaillé d'évaluation. Nous explorerons les caractéristiques des matériaux de base, comparerons différentes constructions de rubans et alignerons ces propriétés sur les demandes industrielles réelles. En comprenant les nuances entre les différentes options de ruban PTFE, vous pouvez faire un choix éclairé qui garantit fiabilité, durabilité et valeur maximale pour vos besoins opérationnels, que ce soit dans la fabrication, l'emballage ou le traitement à haute température.

Comprendre les propriétés et les qualités des matériaux de base

La base du choix du bon ruban PTFE repose sur une compréhension approfondie de ses propriétés matérielles inhérentes et des différentes qualités disponibles. Le polytétrafluoroéthylène, ou PTFE, est réputé pour ses caractéristiques de performance exceptionnelles, mais tous les rubans PTFE ne sont pas égaux. Les variations dans les processus de fabrication, la pureté et le renforcement conduisent à des produits adaptés à des environnements très différents.

Caractéristiques principales définissant la performance

Plusieurs propriétés non négociables définissent les performances de base de tout ruban film PTFE. Tout d’abord, sa nature antiadhésive inégalée, qui fournit une surface quasiment sans friction qui empêche l’adhérence de la plupart des matériaux. À cela s'ajoute une plage de températures de fonctionnement extrêmement large, généralement de -200°C à 260°C en continu, avec la capacité de résister à des pics à court terme encore plus élevés. De plus, le ruban PTFE est chimiquement inerte, ce qui signifie qu'il résiste aux attaques de pratiquement tous les produits chimiques industriels, solvants et acides. Son excellente rigidité diélectrique en fait un superbe isolant électrique. Cependant, il faut également tenir compte de ses limites, telles que la susceptibilité au fluage (écoulement à froid) sous une charge mécanique soutenue et un coefficient de dilatation thermique relativement élevé. Lors de l'évaluation des bandes, ce sont ces caractéristiques fondamentales qui doivent être comparées aux facteurs de stress de votre application.

Différenciation entre les rubans PTFE standard, de haute pureté et chargés

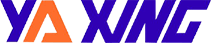

Au-delà des bases, les rubans PTFE sont classés en différentes qualités. Le ruban PTFE standard offre un équilibre de propriétés pour une utilisation générale. Bande de film ptfe pour bandes transporteuses de transformation des aliments , cependant, exige un matériau de haute pureté, conforme à la FDA ou de qualité alimentaire équivalente. Cette qualité est fabriquée avec des contrôles stricts pour garantir qu'aucun additif ou contaminant ne puisse migrer dans les produits alimentaires. Il doit également résister à des cycles de nettoyage répétés avec des désinfectants agressifs. À l’inverse, pour les applications nécessitant des propriétés mécaniques améliorées, des rubans PTFE chargés sont utilisés. Ceux-ci intègrent des matériaux comme la fibre de verre, le carbone, le graphite ou le bronze. Ces charges améliorent considérablement la résistance à l'usure, réduisent le fluage, améliorent la conductivité thermique et augmentent la résistance à la compression. Par exemple, un ruban rempli de fibre de verre est bien plus adapté aux coussinets de roulement ou aux environnements abrasifs qu'un ruban en PTFE pur. Le choix entre ces grades constitue la première étape critique du processus de sélection.

Analyse de la construction du ruban : support, adhésif et épaisseur

Les performances du ruban adhésif en PTFE ne dépendent pas uniquement de la couche de PTFE elle-même ; sa construction, comprenant le support du film, le système adhésif et l'épaisseur totale, joue un rôle tout aussi essentiel. Cette structure multicouche détermine la manière dont la bande s'interface avec votre équipement et résiste aux exigences opérationnelles.

Le rôle du support de film et du traitement de surface

Le support en film PTFE constitue la surface fonctionnelle. Sa qualité, sa densité et son énergie de surface sont cruciales. Un film de densité plus élevée offre une meilleure résistance chimique et une perméabilité plus faible. Pour les applications impliquant un démoulage, comme dans le moulage de composites ou comme ruban antiadhésif pour mâchoires de thermoscellage , le traitement de surface du film est primordial. Bien que le PTFE soit intrinsèquement antiadhésif, certains rubans subissent une gravure de surface supplémentaire ou un traitement corona pour modifier légèrement l'énergie de surface, ce qui peut être bénéfique pour un collage spécifique ou pour obtenir une force de décollement constante. Cependant, pour la plupart des applications antiadhésives à haute température, une surface vierge et non traitée est préférable pour maintenir le coefficient de friction le plus bas possible et empêcher tout transfert d'agents de traitement sous l'effet de la chaleur.

Sélection du système adhésif adapté à votre environnement

L'adhésif est ce qui lie le ruban à votre substrat, et sa défaillance signifie la défaillance de l'ensemble du produit. La sélection doit être basée sur le matériau du substrat (métal, plastique, caoutchouc), la préparation de la surface et l'environnement d'exploitation.

- Adhésifs acryliques : Offrent une excellente résistance environnementale, notamment aux rayons UV, aux solvants et à la plastification. Ils ont de bonnes performances à haute température, souvent jusqu'à 150-180°C, et vieillissent très bien. Leur adhérence initiale peut être inférieure à celle du silicone.

- Adhésifs silicones : Offre une résistance supérieure aux hautes températures, dépassant fréquemment 200°C. Ils offrent une excellente adhérence initiale et une excellente conformabilité, en particulier sur des surfaces légèrement irrégulières. Cependant, ils peuvent être plus sensibles aux attaques chimiques des solvants et avoir une résistance mécanique inférieure.

- Adhésifs à base de caoutchouc : Généralement utilisé pour les applications à basse température et à forte adhérence initiale. Ils ne conviennent pas aux expositions industrielles exigeantes à des températures élevées ou à des produits chimiques.

Pour un ruban à faible friction pour portes coulissantes et tiroirs , un adhésif acrylique est souvent suffisant en raison de son bon équilibre entre résistance, résistance à l'environnement et températures modérées impliquées. L'essentiel est de garantir que la plage de températures de service de l'adhésif englobe entièrement la température de l'application, y compris toute chaleur générée par friction.

Comprendre l'épaisseur et son impact sur la fonction

L’épaisseur est un paramètre critique mais souvent mal compris. Il ne s’agit pas seulement de durabilité ; cela affecte la conformabilité, le transfert thermique et l’isolation électrique.

- Bandes fines (0,03 mm - 0,08 mm) : Très flexible, excellent pour les rayons serrés, les formes complexes et les applications où l'espace disponible est minimal. Ils offrent des propriétés antiadhésives et antiadhésives de base. Cependant, ils offrent une moindre résistance à l’usure et une moindre rigidité diélectrique.

- Rubans d'épaisseur moyenne (0,1 mm - 0,25 mm) : La gamme la plus courante pour les applications industrielles. Ils offrent un bon équilibre entre durabilité, conformabilité et propriétés de performance telles que l’isolation et la résistance chimique.

- Rubans épais (0,3 mm et plus) : Utilisé pour les applications intensives telles que les joints d'étanchéité, les tampons d'usure et ruban ptfe pour applications d'étanchéité à haute température . Ils offrent une excellente résistance à la compression, une isolation électrique supérieure et peuvent être usinés. Leur conformabilité est limitée.

Une mauvaise épaisseur peut entraîner une défaillance prématurée. Un ruban trop fin pour une application de joint d'étanchéité s'extrudera et se brisera sous la pression du boulon, tandis qu'un ruban trop épais pour une mâchoire de scellement délicate risque de ne pas s'adapter correctement, laissant des espaces.

Adaptation des spécifications des rubans aux applications industrielles

Avec une compréhension des propriétés et de la construction, l’étape suivante consiste à aligner méticuleusement ces spécifications sur les exigences précises de votre application. C’est là que les connaissances théoriques rencontrent la nécessité pratique et que les conséquences d’une mauvaise adéquation deviennent évidentes.

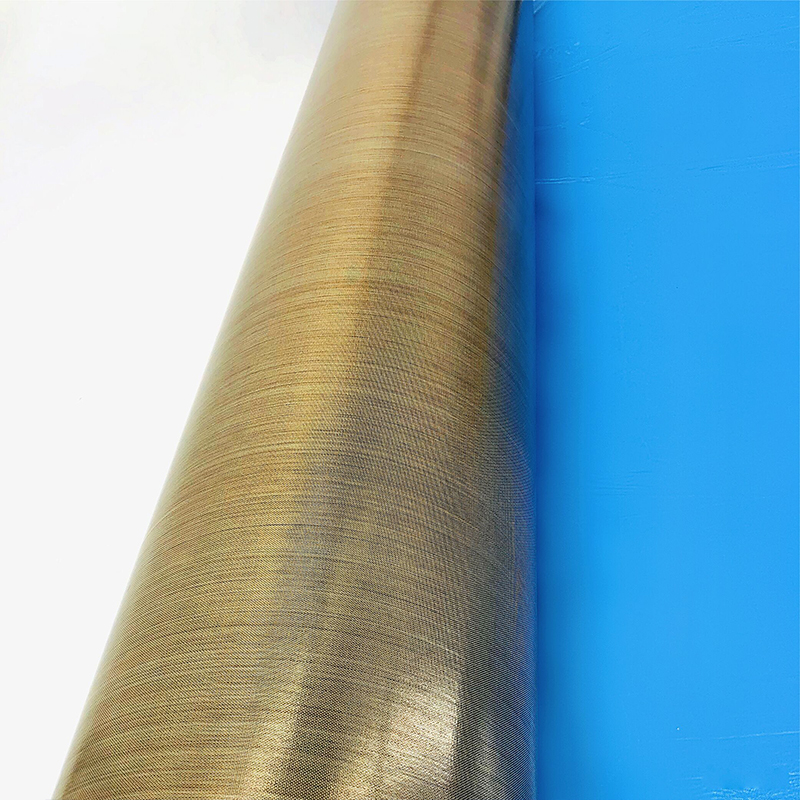

Lignes de traitement à haute température et antiadhésives

Dans des secteurs tels que l'emballage, le plastique et le textile, les éléments chauffants tels que les mâchoires de scellage, les plateaux et les rails de guidage sont omniprésents. Le ruban appliqué ici doit empêcher l'adhésion par fusion des substrats (comme un film de polyéthylène ou de la colle thermofusible) et protéger l'équipement. Pour un ruban antiadhésif pour mâchoires de thermoscellage , les paramètres critiques sont :

- Température nominale continue : Doit dépasser la température de fonctionnement de la mâchoire d'une marge sûre (par exemple 20 à 30 °C).

- Performance adhésive : L'adhésif doit maintenir son adhérence à cette température sans suinter, se carboniser ou perdre sa résistance au cisaillement. Un silicone haute température ou un acrylique spécial est généralement requis.

- Libération en surface : La surface du PTFE doit être lisse et non contaminée pour garantir une libération constante et propre cycle après cycle.

- Épaisseur : Une épaisseur moyenne (0,13 mm-0,18 mm) est courante, offrant suffisamment de durabilité pour résister à l'abrasion occasionnelle des outils ou des emballages mal alignés sans être trop encombrante.

Une panne dans cette application entraîne directement un arrêt de la production pour le nettoyage ou le remplacement des bandes, ce qui a un impact direct sur le rendement et les coûts.

Guides de réduction de l’usure et à faible friction dans les machines

La réduction de la friction sur les rails de guidage, les surfaces coulissantes et les composants du convoyeur est essentielle pour un fonctionnement fluide, une efficacité énergétique et une réduction de l'usure du composant et du produit transporté. C'est là que le concept de ruban à faible friction pour portes coulissantes et tiroirs s'adapte aux machines industrielles. Les principales considérations comprennent :

- Coefficient de frottement dynamique : Plus c'est bas, mieux c'est. Un ruban PTFE pur et non chargé offre généralement le coefficient le plus bas.

- Résistance à l'usure : Si l'application implique une charge importante ou un mouvement continu, un ruban PTFE chargé (par exemple avec du bronze ou du graphite) peut être nécessaire pour prolonger la durée de vie, même si son coefficient de frottement est légèrement supérieur à celui du PTFE pur.

- Porteur de charge : Le ruban et son adhésif doivent résister à la pression exercée par l'objet coulissant sans fluage ni déformation notable.

Par exemple, l'application d'un ruban PTFE approprié sur les rails de guidage d'un système de stockage automatisé peut réduire considérablement la puissance requise pour le mouvement et éliminer le besoin de lubrification périodique, créant ainsi un fonctionnement plus propre et facile à entretenir.

Environnements chimiques et corrosifs

Dans les procédés chimiques, les lignes de placage ou les laboratoires, les équipements sont exposés à des substances agressives. L'inertie chimique du PTFE le rend idéal pour protéger les surfaces telles que les brides de réservoir, les joints filetés de tuyaux (bien que le ruban adhésif diffère du ruban adhésif fileté) et les dessus de paillasse de laboratoire. Lors de la sélection du ruban adhésif pour ces zones, le choix de l’adhésif devient le maillon faible. Un adhésif acrylique présentant une large résistance chimique est généralement obligatoire. Le ruban doit également résister à la perméation, qui dépend de la densité et de l'épaisseur du film PTFE. Un ruban fin peut éventuellement permettre aux vapeurs de pénétrer et d'attaquer le substrat ou le lien adhésif. De plus, dans des applications comme Bande de film ptfe pour bandes transporteuses de transformation des aliments , la résistance chimique s'étend aux agents de nettoyage comme les soudes caustiques, les acides et les désinfectants à base de chlore, tout en garantissant la conformité en matière de sécurité alimentaire.

Facteurs critiques de sélection : une comparaison détaillée

Pour synthétiser les informations, faire un choix final nécessite une comparaison directe sur plusieurs axes. Le tableau suivant compare les facteurs de décision clés pour deux scénarios d'application courants, mais distincts, évoqués précédemment. Cette analyse comparative met en évidence la façon dont les priorités changent en fonction de l'utilisation.

La décision entre un ruban adapté à une mâchoire de thermoscellage et un ruban adapté à un joint haute température implique des compromis. Pour le thermoscellant, l'interface principale est avec un polymère fondu nécessitant un démoulage propre ; la charge mécanique est relativement faible mais le cyclage thermique est constant. L'intégrité de l'adhésif à haute température est primordiale. En revanche, pour une application de joint d'étanchéité, le ruban est soumis à une force de compression constante, souvent entre des brides métalliques, et doit agir comme un joint d'étanchéité contre les fluides ou les gaz. Ici, la résistance à la traction, la résistance au fluage et l'épaisseur du film PTFE lui-même sont plus critiques que les performances de l'adhésif, car l'étanchéité est souvent obtenue grâce à la compression et aux propriétés de volume du ruban. L'utilisation d'un ruban adhésif fin et adhésif pour un joint entraînera une extrusion et des fuites, tandis que l'utilisation d'un ruban d'étanchéité épais et rempli sur une thermoscelleuse serait coûteuse, mal conforme et inutile.

| Facteur de sélection | Ruban antiadhésif pour mâchoires de thermoscellage | Ruban PTFE pour applications de joints d'étanchéité à haute température |

|---|---|---|

| Fonction principale | Libération de matières collantes, protection des surfaces. | Création d'un joint statique sous compression, comblement des imperfections des brides. |

| Mesure de performance clé | Faible énergie de surface (antiadhésive), liaison adhésive constante à haute température. | Résistance à la compression, résistance au fluage, résistance chimique du film. |

| Propriété du matériau critique | Pureté et douceur de la surface PTFE ; adhésif haute température. | Épaisseur et densité du film PTFE ; utilise souvent du PTFE chargé pour plus de résistance. |

| Plage d'épaisseur typique | 0,08 mm - 0,18 mm | 0,5 mm - 3,0 mm (souvent des feuilles ou des blocs, mais il existe des rubans résistants) |

| Importance de l'adhésif | Extrêmement élevé. Le ruban n'est fonctionnel que s'il reste collé. | Faible à aucun. De nombreux joints ne sont pas adhésifs et sont serrés en place. |

| Mode de défaillance si incorrect | L'adhésif tombe en panne, le ruban se soulève, le produit colle à la mâchoire, provoquant des temps d'arrêt. | Le ruban extrude ou se comprime excessivement, entraînant des fuites et une défaillance du joint. |

Considérations relatives à la mise en œuvre et aux performances à long terme

Choisir la bonne bande ne représente que la moitié de la bataille ; une mise en œuvre appropriée et une compréhension de son cycle de vie sont essentielles pour réaliser sa pleine valeur. Même la bande la plus performante sera moins performante si elle est mal installée ou mal surveillée.

Meilleures pratiques de préparation et d’installation des surfaces

L’adhérence est aussi bonne que la surface à laquelle elle adhère. Une installation correcte n’est pas négociable pour les rubans adhésifs. Le support doit être propre, sec et exempt d’huile, de graisse, de poussière, de rouille et de vieux résidus de colle. Le nettoyage au solvant suivi d'une abrasion (par exemple, un léger ponçage) pour les métaux fournit souvent le meilleur profil de surface. La température d'application doit idéalement être comprise entre 15°C et 35°C. Lors de l'installation, une pression ferme et uniforme doit être appliquée à l'aide d'un rouleau ou d'une raclette pour éliminer les bulles d'air et assurer un contact complet avec l'adhésif. Pour les joints superposés sur des bandes transporteuses ou de grandes surfaces, la direction du chevauchement doit être prise en compte par rapport à la direction de déplacement du produit ou à l'usure afin d'éviter que les bords ne s'accrochent et ne se soulèvent. Pour les applications non adhésives telles que les joints d'étanchéité, il est essentiel de s'assurer que les surfaces des brides sont plates, propres et que la charge des boulons est uniforme et serrée selon les spécifications afin d'éviter une surcompression et une défaillance localisées.

Surveillance des cycles d’usure, de maintenance et de remplacement

Le ruban PTFE est un produit consommable avec une durée de vie limitée. L'établissement d'un programme de maintenance préventive pour inspecter l'état de la bande évite une panne catastrophique. Les principaux signes d’usure ou de défaillance imminente comprennent :

- Relevage des bords ou curling : Indique une rupture ou une contamination de l'adhésif lors de l'installation.

- Décoloration ou brunissage : Sur un ruban antiadhésif pour mâchoires de thermoscellage , il peut s'agir d'un transfert normal de polymère, mais une accumulation excessive ou un changement de texture indique que la surface du ruban se dégrade.

- Coupures, rayures ou rainures profondes : Dommages physiques causés par des objets pointus ou des matériaux abrasifs. Ceci est courant sur les systèmes de convoyeurs et compromet directement la fonction de la bande en tant que support. bande de film ptfe pour l'agroalimentaire à bande transporteuse en créant des poches pour la croissance bactérienne ou des points d'accroc.

- Perte de finesse de surface : Le ruban n'offre plus les propriétés de faible friction ou de libération escomptées, ce qui augmente la traînée ou provoque le collage.

- Extrusion ou amincissement visible : Dans les applications de joints d'étanchéité, cela indique clairement que le matériau a atteint sa limite de fluage et que l'intégrité du joint est compromise.

Documenter la durée de vie de la bande dans des conditions spécifiques permet un remplacement proactif, minimisant ainsi les temps d'arrêt imprévus. En comprenant les modes de défaillance et en mettant en œuvre un protocole de sélection et de maintenance rigoureux, vous transformez le ruban de film PTFE d'un simple produit en un composant fiable et performant de votre réussite opérationnelle.