Le guide ultime du ruban film PTFE : propriétés, applications et sélection

Comprendre les principes fondamentaux du ruban adhésif en PTFE

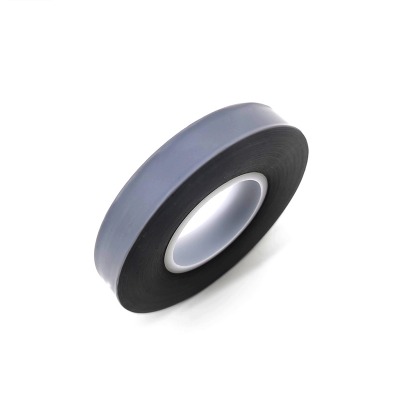

Polytétrafluoroéthylène Bande de film (PTFE) , matériau clé de nombreuses applications industrielles et spécialisées, est réputé pour son ensemble de propriétés exceptionnelles. Ce ruban haute performance est fabriqué à partir de PTFE, un fluoropolymère synthétique qui possède une réputation presque mythique de non-réactivité et de résilience. À la base, le ruban film PTFE est une feuille fine et flexible qui exploite les caractéristiques innées de son polymère de base, offrant des solutions aux défis d'ingénierie complexes là où d'autres matériaux échoueraient. Son développement était le résultat direct du besoin d’un matériau fiable, durable et polyvalent, capable de fonctionner dans des conditions extrêmes, du froid glacial de l’espace lointain à la chaleur intense des fours industriels. Le facteur de forme du ruban rend ces propriétés facilement applicables aux surfaces, agissant comme une barrière protectrice, un agent de démoulage ou une couche isolante. Comprendre sa composition fondamentale est la première étape pour apprécier son utilité généralisée. Le ruban est généralement produit par un processus de calandrage ou de parage à partir d'une billette frittée, ce qui donne un produit d'épaisseur uniforme et de performances constantes. Cette cohérence est essentielle pour les ingénieurs et les techniciens qui s'appuient sur un comportement prévisible dans leurs conceptions et processus.

Qu’est-ce que le ruban de film PTFE exactement ?

Le ruban adhésif en PTFE est une fine feuille continue de polytétrafluoroéthylène qui est souvent recouverte d'un adhésif sensible à la pression pour une application facile. Cependant, les versions non adhésives sont également largement utilisées dans des contextes spécifiques comme l'enroulement sans liner ou comme membrane. Le PTFE lui-même est une molécule polymère à longue chaîne constituée d'atomes de carbone entourés d'atomes de fluor. Cette structure moléculaire est le secret de ses propriétés remarquables. Les liaisons carbone-fluor sont incroyablement fortes et les atomes de fluor créent un « bouclier » protecteur autour du squelette carboné. Cette structure donne un matériau à la fois physiquement résistant et chimiquement inerte. Le ruban peut être trouvé dans différentes couleurs, bien que le naturel (beige/blanc) soit le plus courant, et il peut être modifié avec des charges comme la fibre de verre ou des pigments pour améliorer certaines caractéristiques comme la résistance au fluage ou la visibilité. L'épaisseur du ruban de film PTFE peut varier considérablement, de quelques microns pour les applications électroniques délicates à plusieurs millimètres pour une utilisation mécanique intensive, permettant une sélection précise en fonction des exigences de la tâche à accomplir.

Les propriétés fondamentales qui le rendent unique

Le succès inégalé du ruban film PTFE est directement attribuable à sa combinaison unique de propriétés physiques, thermiques et chimiques. Ces propriétés ne sont pas seulement impressionnantes individuellement ; leur coexistence dans un seul matériau est ce qui le rend vraiment exceptionnel.

- Nature antiadhésive exceptionnelle (faible coefficient de friction) : Le PTFE possède l'un des coefficients de frottement les plus bas de tous les matériaux solides connus. Cela en fait une surface antiadhésive idéale, empêchant l’adhésion d’autres matériaux, ce qui est crucial dans des applications allant de la transformation alimentaire à l’emballage industriel.

- Large résistance à la température : Le ruban de film PTFE conserve son intégrité structurelle et sa fonctionnalité sur une plage de températures incroyablement large, allant de -268°C (-450°F) à 260°C (500°F) en continu, avec des excursions à court terme vers des températures encore plus élevées. Cette stabilité est inégalée par la plupart des matériaux polymères.

- Superbe inertie chimique : Il n’est pratiquement pas affecté par presque tous les produits chimiques industriels, y compris les acides forts, les bases et les solvants. Cette résistance aux attaques chimiques empêche la dégradation, le gonflement ou la dissolution, garantissant ainsi des performances à long terme dans des environnements corrosifs.

- Excellente résistance diélectrique : Le PTFE est un isolant électrique exceptionnel, même en couches minces. Il possède une rigidité diélectrique très élevée et un faible facteur de dissipation, ce qui le rend parfait pour isoler les fils, câbles et autres composants électroniques, en particulier dans les applications à haute température ou haute fréquence.

- Résistance aux intempéries et aux UV : Le matériau est intrinsèquement résistant aux intempéries et aux rayons ultraviolets, ce qui signifie qu’il ne se dégrade pas, ne devient pas cassant et ne perd pas ses propriétés lorsqu’il est exposé au soleil ou aux conditions extérieures pendant de longues périodes.

- Faible absorption d'humidité : Le ruban adhésif en PTFE n'absorbe pratiquement pas d'eau, ce qui le rend dimensionnellement stable dans les environnements humides et empêche la croissance de moisissures.

Applications et industries clés servies par le ruban de film PTFE

Les diverses propriétés du ruban film PTFE ouvrent les portes à une vaste gamme d’applications dans une multitude d’industries. Sa capacité à résoudre les problèmes persistants liés au frottement, à la chaleur et à la corrosion en a fait un matériau indispensable. Du scellement et de l'isolation à la protection et au démoulage, la fonctionnalité du ruban n'est limitée que par l'imagination de l'ingénieur. Dans le secteur aérospatial, sa fiabilité est une question de sécurité ; dans l’industrie agroalimentaire, c’est une question d’hygiène et d’efficacité ; et en électronique, c'est une question de performance et de miniaturisation. Les sections suivantes examinent certaines des utilisations les plus importantes et les plus courantes de ce matériau polyvalent, en soulignant comment ses propriétés fondamentales sont exploitées pour atteindre des objectifs spécifiques. Il est important de noter que de nombreuses applications utilisent souvent simultanément une combinaison de ces propriétés. Par exemple, un seul morceau de ruban adhésif utilisé dans une pompe de traitement chimique peut offrir à la fois une résistance chimique, une stabilité thermique et une surface antiadhésive.

Utilisations industrielles et manufacturières

Dans le domaine industriel, le ruban film PTFE est un matériau de pointe, souvent utilisé en coulisses pour garantir un fonctionnement fluide et continu. Ses principaux rôles incluent le rôle de couche antiadhésive, de barrière protectrice et de surface à faible friction.

- Feuilles de version dans la fabrication de composites : Pendant le processus de durcissement des matériaux composites comme la fibre de carbone ou la fibre de verre, la résine non durcie est extrêmement collante. Le ruban adhésif en PTFE est utilisé comme feuille de démoulage sur les surfaces du moule, garantissant que la pièce finie peut être démoulée proprement et facilement sans endommager la pièce ou le moule lui-même. Sa résistance aux températures élevées est ici cruciale, car le durcissement se produit souvent dans des autoclaves à des températures et des pressions élevées.

- Revêtements de protection pour surfaces sensibles : Les surfaces très polies ou délicates, telles que les chemins de machine de précision ou les tables d'inspection en granit poli, sont sensibles aux rayures et à la corrosion. Une couche de ruban PTFE agit comme une barrière protectrice pendant la fabrication, le stockage ou le transport, empêchant les dommages causés par les outils, les débris ou les conditions atmosphériques.

- Roulements coulissants et surfaces à faible friction : Dans les machines, les composants doivent souvent glisser les uns contre les autres avec un minimum de friction et d'usure. Le ruban PTFE peut être appliqué sur les surfaces coulissantes, les guides et les goulottes pour réduire la friction, éviter le grippage (en particulier entre des métaux différents) et permettre un fonctionnement plus fluide sans avoir besoin d'une lubrification constante. Ceci est particulièrement utile dans les machines de transformation des aliments où les lubrifiants pourraient contaminer le produit.

- Ruban d'étanchéité et d'étanchéité pour filetage : Bien qu'il soit souvent associé aux tuyaux filetés, le véritable ruban film PTFE est distinct du ruban d'étanchéité fileté standard. Un ruban PTFE dense et de haute qualité est utilisé pour créer des joints personnalisés pour les brides et les boîtiers des équipements de traitement chimique, où son inertie chimique empêche la dégradation due aux fluides agressifs.

Applications de niche spécialisées

Au-delà des larges utilisations industrielles, le ruban film PTFE trouve des rôles essentiels dans des niches hautement spécialisées où ses propriétés uniques ne sont pas négociables.

Electronique et isolation électrique

Dans l’industrie électronique, la demande de miniaturisation et d’augmentation des performances pousse les composants dans leurs retranchements, générant souvent une chaleur importante. Le ruban adhésif en PTFE est largement utilisé comme isolant électrique pour les fils, les condensateurs et les transformateurs. Sa rigidité diélectrique élevée garantit l'intégrité électrique, tandis que sa stabilité thermique lui permet de fonctionner de manière fiable à proximité des composants générateurs de chaleur. De plus, son faible facteur de dissipation le rend idéal pour les applications haute fréquence, telles que les radars et les systèmes de communication, où la perte de signal doit être minimisée. Par exemple, il est couramment utilisé comme couche isolante dans les circuits imprimés flexibles (FPC) qui nécessitent des pliages répétés.

Le rôle de Ruban PTFE pour applications à haute température

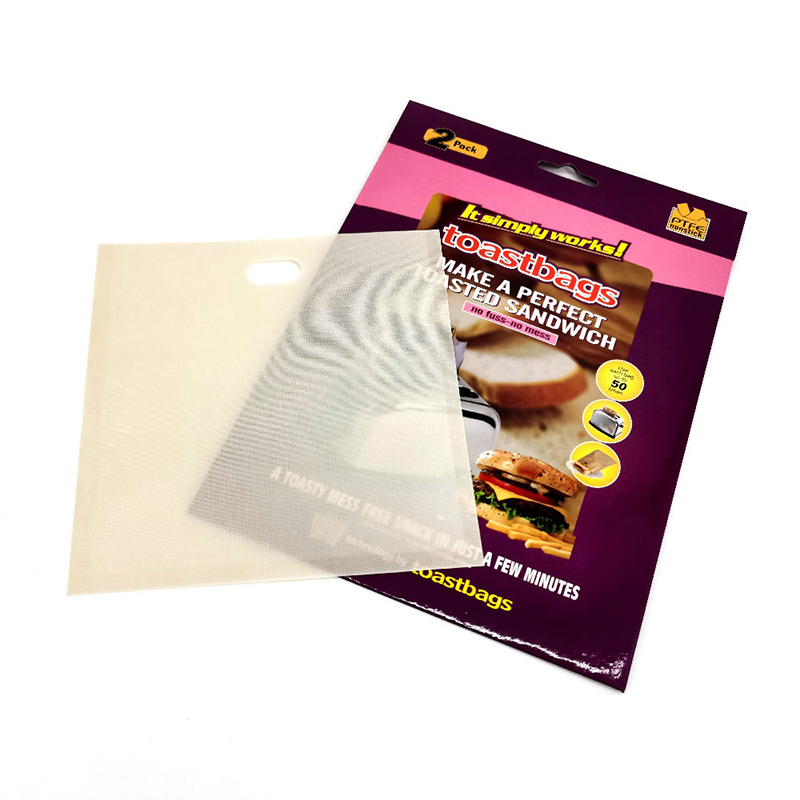

C'est l'une des niches les plus critiques. De nombreux processus impliquent une chaleur extrême où les plastiques ou les caoutchoucs courants fondraient ou se décomposeraient. Ruban PTFE pour applications à haute température est essentiel dans des secteurs comme l’aérospatiale, l’automobile et l’emballage. Dans l’aérospatiale, il est utilisé pour isoler les fils et câbles qui traversent les sections chaudes d’un avion. Dans la construction automobile, il protège les composants sensibles lors des processus de peinture à haute température comme le revêtement électronique. Dans les machines d'emballage, il est appliqué sur les barres de thermoscellage pour empêcher le plastique fondu de coller à la barre, garantissant ainsi des joints propres et cohérents. Sa capacité à fonctionner en continu à 260°C (500°F) en fait l'une des rares solutions à base de polymère disponibles pour des environnements aussi exigeants.

Sélection du ruban de film PTFE adapté à vos besoins

Choisir le approprié Ruban adhésif en PTFE n’est pas une entreprise universelle. Un faux pas dans la sélection peut entraîner une défaillance prématurée, une contamination du produit ou un arrêt de la machine. Le processus de sélection doit consister en une évaluation minutieuse des exigences spécifiques de l'application par rapport aux propriétés et spécifications disponibles du ruban. Les facteurs clés à prendre en compte comprennent les conditions environnementales (température, produits chimiques, exposition aux UV), les exigences mécaniques (tension, abrasion, usure), les exigences électriques (isolation, rigidité diélectrique) et la méthode d'application (facilité d'installation, besoin d'adhésif). Comprendre les nuances des différentes variantes de produits garantira des performances, une rentabilité et une longévité optimales. Il est toujours conseillé de consulter les fiches techniques et, si possible, d’effectuer des tests réels dans des conditions contrôlées avant une mise en œuvre à grande échelle.

Spécifications critiques à évaluer

Lorsque vous examinez les options de produits, portez une attention particulière aux spécifications suivantes :

- Épaisseur: Mesuré en millimètres ou en microns, cela a un impact direct sur la durabilité, la conformabilité et les propriétés d'isolation électrique. Les rubans plus épais offrent une plus grande résistance mécanique et une meilleure isolation mais peuvent être moins flexibles.

- Largeur et longueur : Les dimensions du rouleau de ruban adhésif doivent être adaptées à la taille de la surface à recouvrir afin de minimiser les joints et les déchets.

- Résistance à la traction: Cela indique la force de traction que le ruban peut supporter avant de se casser. Il s’agit d’une mesure clé pour les applications impliquant des tensions ou des contraintes.

- Allongement à la rupture : Cela mesure à quel point la bande peut s'étirer avant de tomber en panne. Un allongement plus élevé peut être bénéfique pour les applications nécessitant une conformité à des formes irrégulières.

- Rigidité diélectrique : Exprimé en volts par mil (V/mil), ceci est essentiel pour les applications d’isolation électrique. Une valeur plus élevée signifie de meilleures capacités isolantes.

- Température de service continu : Les températures maximales et minimales auxquelles le ruban fonctionnera comme prévu sans dégradation significative.

- Type d'adhésif (le cas échéant) : Pour les rubans adhésifs, le type d'adhésif (par exemple acrylique, silicone) doit être choisi en fonction de la température d'application et du type de surface.

Comparaison de différents types de bandes

Il est essentiel de comprendre que tous les rubans blancs antiadhésifs ne sont pas identiques. Le ruban film PTFE est souvent confondu avec d'autres rubans courants, mais son profil de performance est distinct. Le tableau suivant met en évidence les principales différences.

Lorsque l’on compare le ruban film PTFE à d’autres rubans industriels courants, sa supériorité dans les applications à haute température et résistantes aux produits chimiques devient immédiatement évidente. Par exemple, bien que le ruban isolant en PVC soit un bon isolant à des températures plus basses, il se ramollira, fondra et se dégradera bien avant même que le ruban PTFE ne commence à être affecté. De même, le ruban polyimide (Kapton) offre une excellente résistance à la température mais ne possède pas les propriétés antiadhésives et à faible friction ultimes du PTFE. Cela fait ruban adhésif en PTFE résistant aux produits chimiques le choix sans ambiguïté pour sceller les brides dans une usine chimique, alors qu'un ruban différent pourrait être choisi pour une simple tâche de regroupement à température ambiante.

| Propriété | Bande de film PTFE | Ruban polyimide (par exemple, Kapton) | Ruban électrique en PVC |

|---|---|---|---|

| Température continue maximale | 260°C (500°F) | ~200°C (392°F) | 80-105°C (176-221°F) |

| Résistance chimique | Excellent | Bon à Passable (varie selon le produit chimique) | Mauvais (gonfle dans les solvants) |

| Coefficient de friction | Très faible (0,05 - 0,10) | Modéré | Modéré to High |

| Cas d'utilisation principal | Environnements chimiques à haute température et antiadhésifs | Isolation électrique haute température | Isolation électrique à usage général, regroupement |

Relever les défis communs et trouver des solutions

Malgré sa robustesse, travailler avec du ruban adhésif en PTFE peut présenter certains défis. Reconnaître ces défis et savoir comment les surmonter est la clé d’une candidature réussie. L’un des problèmes les plus courants vient de sa nature antiadhésive : bien qu’il s’agisse de son plus grand atout en termes d’application, cela peut rendre difficile l’adhésion à d’autres surfaces. C'est pourquoi des traitements de surface ou des systèmes adhésifs spéciaux sont nécessaires. Un autre défi est sa tendance à l’écoulement à froid, ou fluage, sous une charge mécanique soutenue. Comprendre ces comportements inhérents permet aux ingénieurs de concevoir en fonction d'eux, garantissant que la bande est utilisée dans ses limites opérationnelles et d'une manière qui maximise ses avantages tout en atténuant ses faiblesses.

Surmonter les problèmes d’adhésion

La surface extrêmement antiadhésive du PTFE rend notoirement difficile le collage avec des adhésifs. Les adhésifs sensibles à la pression standard se décolleront simplement. Pour créer un ruban PTFE adhésif efficace, les fabricants doivent utiliser un processus en plusieurs étapes. Le film PTFE est d'abord traité, souvent avec un processus de gravure au sodium ou un traitement au plasma, pour modifier légèrement sa chimie de surface et augmenter l'énergie de surface. Cette surface traitée peut alors accepter un adhésif spécialisé haute température, généralement un adhésif acrylique à base de silicone ou spécialement formulé. Ces adhésifs sont conçus pour maintenir leur force d’adhérence sur la large plage de températures du film PTFE lui-même. Pour les applications nécessitant le collage de PTFE non traité sur d'autres surfaces, des méthodes alternatives telles que la fixation mécanique ou l'utilisation d'adhésifs époxy spécialisés compatibles avec le PTFE sont nécessaires. Cela fait ruban PTFE à faible friction avec adhésif un produit spécialisé conçu pour résoudre la contradiction inhérente au collage d'un matériau antiadhésif sur une surface.

Assurer les performances sous charge

Le PTFE a une caractéristique connue sous le nom d'écoulement à froid, ce qui signifie qu'il peut se déformer lentement sous une pression ou une charge continue, même à température ambiante. Cela peut entraîner une réduction de la force de serrage dans les joints boulonnés ou une modification des dimensions d'un joint au fil du temps. Pour lutter contre cela, le PTFE est souvent mélangé à des charges. Ruban PTFE avec support en fibre de verre est une solution courante et très efficace. Le tissu en fibre de verre est laminé sur le film PTFE, créant ainsi un ruban composite. La fibre de verre offre une stabilité dimensionnelle, réduisant considérablement le fluage et l'écoulement à froid, tandis que la couche de PTFE conserve ses propriétés de surface antiadhésives et à faible friction. Ce type de ruban renforcé est obligatoire pour des applications telles que les patins d'appui de pont, où le ruban doit supporter d'immenses charges sans se déformer pendant des décennies, ou dans les paliers lisses à forte charge au sein de machines lourdes. Le choix entre un ruban non renforcé et renforcé est un choix critique en fonction des contraintes mécaniques anticipées dans l'application.

Meilleures pratiques d’installation et de manipulation

Une installation correcte est tout aussi importante que la sélection de la bonne bande. Une application incorrecte peut annuler tous les avantages inhérents de la bande. Le processus commence par la préparation de la surface. Le support doit être propre, sec et exempt de toute huile, graisse, poussière ou vieux résidus de colle. Toute contamination empêchera une bonne adhérence ou créera une surface inégale pouvant entraîner une défaillance prématurée. Pour les rubans adhésifs, la température d’application est également importante ; la plupart des adhésifs nécessitent une température minimale (souvent autour de 10°C ou 50°F) pour mouiller correctement la surface et former une liaison solide. L'application d'une pression ferme et uniforme sur toute la surface du ruban est cruciale pour garantir un contact complet avec le substrat, en particulier lors d'une application sur des surfaces légèrement irrégulières. Un rouleau ou une raclette est souvent utilisé à cet effet. Enfin, pour les joints ou couches d'isolation critiques, l'installation peut nécessiter un cycle de durcissement assisté par la chaleur pour que l'adhésif atteigne ses propriétés de performance ultimes.

Guide de candidature étape par étape

Suivre une approche systématique donnera les meilleurs résultats :

- Préparation des surfaces : Nettoyez soigneusement le substrat à l'aide d'un solvant qui ne laissera aucun résidu (par exemple, de l'alcool isopropylique). Poncer légèrement les surfaces lisses avec du papier de verre à grain fin pour améliorer l'adhérence mécanique. Essuyez à nouveau et laissez sécher complètement.

- Préparation du ruban : Déroulez et coupez la longueur de ruban requise. Si le ruban a une doublure, décollez-la légèrement pour commencer. Pour les bandes larges, il peut être utile de les couper en bandes plus faciles à gérer.

- Application: Alignez soigneusement le ruban avec le substrat. Pour les rubans adhésifs, commencez par une extrémité et appuyez lentement sur le ruban sur la surface tout en retirant simultanément le revêtement (le cas échéant). Utilisez un rouleau ou une raclette en plastique ferme pour appliquer une pression ferme et uniforme du centre vers l'extérieur afin d'éliminer les bulles d'air et d'assurer un contact complet.

- Post-candidature : Pour les systèmes adhésifs, certains nécessitent une période de 24 heures pour atteindre une force d’adhérence complète avant d’être soumis aux conditions de service. Si des coutures sont nécessaires, assurez-vous qu'il s'agit de joints bout à bout ou qu'ils présentent un chevauchement suffisant, comme spécifié par le fabricant.

Pour ceux qui recherchent une solution polyvalente pour le prototypage ou la réparation, Ruban adhésif en PTFE for DIY projects offre un point d’entrée accessible. Sa facilité d'utilisation - nécessitant souvent simplement de mesurer, couper et mettre en place - le rend idéal pour les amateurs qui s'attaquent à des projets tels que le revêtement des lits d'imprimante 3D pour empêcher les pièces de coller, la protection des surfaces des établis de la colle et de la résine, ou même la création de petites glissières à faible friction pour les tiroirs ou les portes. La clé du succès du bricolage est la même que dans l’industrie : s’assurer que la surface est impeccablement propre avant l’application.

Considérations relatives au stockage et à la durée de conservation

Pour préserver les performances du ruban film PTFE, un stockage approprié est essentiel. Le ruban doit être stocké dans son emballage d'origine dans un environnement frais, sec et sombre. Les températures de stockage idéales se situent généralement entre 15°C et 25°C (59°F et 77°F). Il doit être conservé à l’abri de la lumière directe du soleil, des sources de chaleur et d’une humidité élevée. Les rubans adhésifs doivent être stockés à plat pour éviter que l'adhésif ne coule ou que le rouleau ne se déforme. Alors que le PTFE lui-même a une durée de conservation presque indéfinie, l'adhésif sur les rubans à support a une durée de vie limitée, généralement entre 12 et 24 mois à compter de la date de fabrication, lorsqu'il est stocké dans les conditions recommandées. Vérifiez toujours les spécifications du fabricant pour connaître la durée de conservation recommandée et la date limite de consommation pour les produits à dos adhésif.

Innovations et tendances futures dans la technologie des rubans PTFE

Le monde des polymères hautes performances n’est pas statique et Ruban adhésif en PTFE continue d'évoluer. Les efforts de recherche et de développement visent à améliorer ses propriétés déjà impressionnantes et à les rendre plus durables. Un domaine d'innovation important concerne le développement de rubans PTFE nano-chargés, dans lesquels l'incorporation de nanoparticules telles que le graphène ou les nanotubes de carbone vise à améliorer encore la résistance mécanique, à réduire encore davantage le fluage et à améliorer la conductivité thermique pour les applications de gestion thermique de l'électronique. Une autre tendance est le perfectionnement des technologies de traitement de surface et d’adhésifs pour créer des liaisons plus solides et plus durables, capables de résister à des cycles thermiques et à une exposition environnementale plus extrêmes. En outre, il existe un intérêt croissant pour le développement de formats plus faciles à manipuler, tels que des pièces découpées et des formes préformées, qui réduisent le temps d'installation et les erreurs dans les assemblages complexes. À mesure que les industries repoussent les limites de la performance, les matériaux qui leur permettent, comme le ruban adhésif en PTFE, continueront d'évoluer au même rythme.